Изостатический пресс необходим для обеспечения технологических процессов в различных сферах деятельности. Техника используется в металлургии, производстве керамических подшипников и других задачах. Для выполнения конкретных задач могут использоваться 2 метода обработки – горячее изостатическое прессование и холодное. Рассмотрим первый способ, с его принципа действия и прочими характеристиками.

Содержание:

- Система горячего изостатического прессования

- Назначение агрегатов и суть процесса прессования

- Устройство горячего изостатического пресса

- Принцип работы горячих изостатических прессов

- Условия эксплуатации

Система горячего изостатического прессования

Устройство горячего изостатического прессования (ГИС) дает возможность улучшить качество порошковых материалов при помощи воздействия высокими температурами и давления, которое формируется в рабочей камере.

Сама процедура дает максимальный результат при лучшем соотношении основных величин:

- Давление;

- Температура нагрева в средине камеры;

- Время, которое изделие пребывает под воздействием созданных условий.

Компрессор промышленный—устройство

Именно сочетание всех этих факторов помогает получать лучший эффект.

Назначение агрегатов и суть процесса прессования

В ходе применения методики обработки, заготовки получают одновременное воздействие высокой температуры и давления. Это помогает сделать равномерное уплотнение и спекание. Зачастую горячую технологию используют для работы с порошковым сырьем или вспомогательной обработки изделия после холодного прессования. Главная задача в прямой передаче силы давления заготовке или товару. Для этого есть стальная пресс-форма или герметичная стеклянная камера. Подобная технология зачастую используется для получения заготовок с простыми геометрическими формами. Если речь о сложных конструкциях, тогда лучше подойдет холодное прессования, ведь в нем используют резиновые пресс-формы, которые проще в эксплуатации, нежели сталь.

Обработка горячим способом дает максимальную плотность, сокращает количество пор у материала. Именно эта технология подходит для элементов из титана, хотя часто используется для композитов, керамики и пластичного сырья.

Весь объем изделий получается с высоким уровнем однородности. Заготовки после обработки характеризуются максимальным показателем усталостной прочности в сравнении с иными процессами. Кроме того, приборы для прессования подойдут под задачи консолидации, для которых используют сверхпроводники, ферриты и другие. В случае с керамикой, изостатическое прессование актуально для допирования матриц любыми вспомогательными веществами и получения прозрачных изделий.

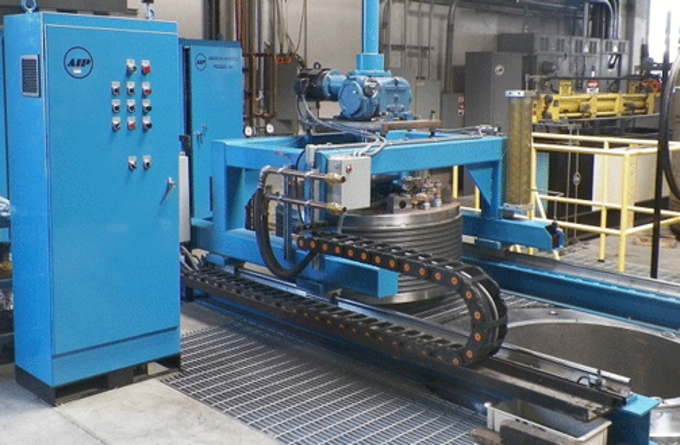

Устройство горячего изостатического пресса

В стандартной комплектации агрегат для проведения описываемой процедуры включает в себя несколько основных узлов:

- Печь, работающая под высоким давлением. Она нужна для нагрева прессовки, может быть из графита или металла, а выбор зависит от конкретной модели и условий эксплуатации;

- Система для распределения и поступления инертных газов, которая нужна для формирования номинального давления в емкости;

- Система питания с заземлением, бывает на одно и трехфазной;

- Блок управления – агрегат для мониторинга и управления рабочими циклами прессования. С его помощью поступают сигналы о возможных сбоях и других нестандартных ситуациях. Степень автоматизации зависит от сложности технологического процесса, основных задач и их метода выполнения;

- Система охлаждения закольцованного типа для пресса. Главное отличие конструкции заключается в том, что газ остается внутри в течение всего цикла работы, что помогает добиться повышенной эффективности;

- Гидравлические устройства для привода рамы и крышки, которые устанавливаются на большое оборудование.

Устройство горячего изостатического пресса

Описанный перечень стандартный, однако, техника может комплектоваться дополнительными элементами, среди которых:

- Устройство для ускорения охлаждения;

- Термопары, разработанные для заготовок;

- Приборы для транспортировки агрегатов;

- Хранилище газовой массы;

- Техника для оценки и анализа газовой среды;

- Газоочистительные конструкции;

- Регуляторы с микропроцессорами;

- Контрольный блок для управления при помощи компьютера, который может сохранять показатели, позволяет настраивать технику и следить за рабочими значениями;

- Помпа для обеспечения дополнительной подкачки;

- Гидросистемы, которые можно монтировать на небольших приборах горячего изостатического пресса.

В зависимости от рабочих процессов выделяют 2 категории печей. Графитовые подходят для работы в вакуумной среде при давлении до 320 МПа. Они способны эксплуатироваться при температуре нагрева в пределах 1750-2000 градусов. Удельное сопротивление основного материала не меняется, что дает возможность обеспечивать минимальным временем на прогрев. За счет такой функции уменьшается продолжительность прессования, улучшая экономические характеристики любого производства.

Молибденовые конструкции могут эксплуатироваться в условиях, когда температура не будет выше 1400 градусов. Зачастую они устанавливаются для устранения дефектов и промышленных браков, которые появляются после некачественных отливов. Подобные приборы часто устанавливают для процедуры допрессовки керамических изделий или заготовок из твердосплавного сырья.

Принцип работы горячих изостатических прессов

Для нормального функционирования установок необходимо понимать принцип действия, в которых входит несколько важных циклов:

- Первым делом обрабатываемая заготовка размещается в емкости аппарата, который закрывается;

- Начинается откачка воздуха при помощи вакуумной системы;

- Запускается процедура горячего изостатического прессования, что дает возможность развить нужное давление и температуру;

- Внутри камеры происходит сброс давления, сразу после этого поступает инертный газ;

- Рама отводится, пресс открывается и заготовку можно удалять.

Кроме описанного действия, принципы работы могут быть созданы по 1 из 3 технологий. Необходимое давление обеспечивается при помощи запуска газового компрессора, а после этого начинается прогрев и увеличение показателей к номинальным. Подобная система подойдут для обработки металлического порошка в условиях герметичной камеры, а также для допрессовки или устранения дефектов. В результате описанного принципа конструкция не требует больших нагрузок. Для проведения основного процесса нужно минимальный запас энергии и времени.

Принцип работы горячих изостатических прессов

Следующий метод основан на том, что изначально повышается температура в камере, после чего запускаются компрессоры для нагнетания нужного давления. Вакуумные приборы должны быть мощными, чтобы дать нужную нагрузку для последних стадий цикла. Технология нашла применения для прессования порошка, который находится в стеклянной и полностью герметичной емкости.

Последний способ предполагает нагрев камеры и поддержку заданной температуры на одном уровне. При помощи компрессора увеличивается давление, а от мощности техники зависит максимальная величина. Такой вариант используют для постоянного, бесперебойного процесса на технологических линиях прессования. Именно такой тип считается самым эффективным в производственных задачах.

Условия эксплуатации

Конструкции ГИП считаются технически сложными, устанавливаются на крупных промышленных заводах и других предприятиях, где важно получать высокую температуру и давление для обработки заготовок. Современные конструкции разработаны с учетом многих аспектов, жестких требований, среди которых условия эксплуатации. Независимо от бренда приборы обеспечивают максимальную степень безопасности во время функционирования и выполнения основных циклов. Это сохраняется на протяжении продолжительного периода.

Вся система и каждый отдельный узел надежные, аккумулируют большие энергетические запасы. Модели с использованием проволочной обмотки разработаны так, чтобы исключить вероятность резкого разрушения, и позволяют добиться максимальной усталостной прочности. За счет самопредохранения отпадает необходимость в монтаже бункеров или установке агрегатов в ямах. Их можно ставить прямо в промышленных цехах.

Зачастую сосуд высокого давления ставится на фундамент. В зависимости от производителя может быть схема монтажа магистрали, электрических и других систем. Кроме того, каждый получает документы и технические материалы, которые нужны для оценки соответствия агрегатов нормам. Описанное оборудование и метод обработки материалов – перспективное направление для металлургии, работе с керамикой и порошковыми изделиями. Это вызвано возможностями и принципом действия, которых нет у других агрегатов.