Содержание:

- Особенности изостатических прессов

- Принцип действия

- Технология прессования

- Холодное изостатическое прессование

- Горячее изостатическое прессование

- Этапы обработки

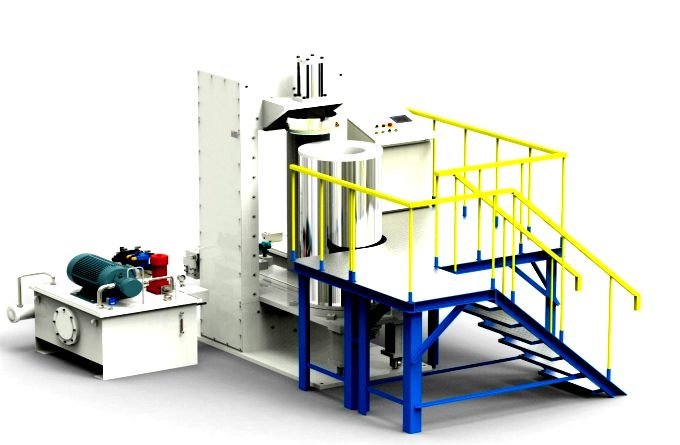

Изостатические прессы применяются для производства изделий из керамики и металла повышенной плотности. Производственный процесс происходит за счет всестороннего воздействия на материал. Оборудование для прессования применяется на промышленных предприятиях и в лабораторных комплексах. Изостатический пресс подходит для обработки горячим и холодным методом.

Особенности изостатических прессов

Изостатические прессы обладают разными модификациями и принципом действия. Это позволяет подобрать подходящие варианты оборудования для разных производств. Подобное оборудование применяется для просушки, прессовки и пропитки обмоток.

Процесс прессовки начинается с намотки. Все элементы размещаются в вакуумсушильной печи. Здесь происходят процессы прессовки, просушки и пропитки обмоток.

Особенности изостатических прессов

Изостатический пресс состоит из круглого основания, стержня и большой крышки. Гидравлическое устройство позволяет прижимать верхнюю крышку к нижней. В результате обмотка сжимается и прессуется. Обработка происходит плавно, что позволяет сжимать деталь до необходимых параметров.

Горячие агрегаты обеспечивают обработку при помощи воздействии высоких температур и повышенного давления. Это обеспечивает высокие показатели плотности элементов и равномерную усадку. Оборудование применяют для работы с порошковыми материалами и разными видами устройств. Технология по горячему принципу позволяет получить зернистую структуру.

Холодные аппараты выполняют обработку порошкообразных компонентов для последующей термической обработки. Прессование осуществляется в мокрой и сухой среде. Сухой вариант используют для обработки идентичных по форме конструкций. Мокрая методика применяется для обработки изделий сложной конфигурации.

Принцип действия

Изостатическая технология представляет собой порошковый метод сбора материалов. При воздействии давления порошок или волокна уплотняются. В результате объем материала приобретает более компактную форму.

После процедуры прессовки получаются детали, обладающие высоким показателем плотности. Пресс применяется для изготовления деталей даже сложной конфигурации. Благодаря равномерному давлению со всех сторон плотность распределяется правильно.

Принцип действия изостатических прессов

Изостатическое прессование позволяет делать детали крупных размеров. Кроме того, можно получать элементы любой конфигурации. С помощью оборудования обрабатывают разные материалы и сплавы.

Технология прессования

Принцип работы изостатического прессования основан на барометрической обработке изделий с помощью жидкостей или сжатого газа. Для этого применяются приборы высокого давления. В результате производственного процесса меняется первоначальный объем материала до более компактной конфигурации. В зависимости от требуемого показателя плотности, подбираются подходящие значения давления, температур и периода воздействия. После прессования получается заготовка, имеющая высокую технологическую плотность.

Технология имеет следующие плюсы:

- Полноценное уплотнение материала при небольшой потери объема;

- Производство изделий, имеющих различную конфигурацию;

- Изготовление устройств разной сложности, обладающих внутренними полостями;

- Гибкость технологического процесса.

Технология прессования

Холодное изостатическое прессование

Технология представляет собой обработку материала в жидких средах без дополнительного прогрева. Выделяют сухие и жидкостные методы прессовки. Второй вариант позволяет получить изделия большого размера и сложной формы.

Если не требуется контакт заготовки с рабочей жидкостью, используется сухое прессование. Обработка выполняется в эластичной и герметичной форме. Это позволяет устранить деформации и защитить от нарушений структуры. Использование сухих форм позволяет автоматизировать процессы. Ограничение по размерам и форме позволяет применять сухой метод для небольших и несложных изделий.

Холодное изостатическое прессование

Холодное прессование применяется в работе с порошковыми материалами, а также с пластиком, керамикой и графитом. Перед процедурой прессовки осуществляется предварительное формование. Для этого применяются специальные связующие материалы. В результате обработки порошок превращается в прессованную деталь, которая обладает повышенной прочностью. Это позволяет обеспечить аккуратное обращение для дальнейших операций.

Методика подходит для изготовления:

- Тефлона;

- Фильтров из металла;

- Тонкокерамических элементов и огнеупорной керамики;

- Элементы из карбида вольфрама;

- Изделия для стоматологии.

Методом гидростатического формования получают штабики, трубы и шары. Из преимуществ данной методики стоит отметить гомогенность. Благодаря давлению формируется постоянная плотность. Высокие показатели плотности обусловлены отсутствием мостиковых образований. Холодное прессование предполагает сложные и крупные формовки. Предусмотрена точная обработка за счет создания высокой плотности.

Пользуется популярностью метод сухого мешка. Сначала порошок уплотняется при помощи жидкости. Затем не снижая давления, происходит допрессовка в осевом направлении. Благодаря такому способу формования можно получить высокие значения плотности. При использовании метода получается достичь высокой равноплотности изделий. В процессе обработки не создается большое напряжение в объеме из-за отсутствия внешнего трения. Порошок формуется без использования смазки.

Из недостатков стоит отметить небольшую точность при изготовлении изделий, повышенную чувствительность к химическим загрязнениям и износ эластичных оболочек. Особое значение имеет выбор материала. Он должен отличаться усадкой при сжатии, отличной обрабатываемостью и низким показателем адгезии. Толщина стенки эластичной оболочки должна быть 1,5 - 6 мм.

Для холодного прессования применяют специальное оборудование. Это гидростаты и камеры, в которых давление образуется с помощью гидравлического пресса. По способу создания давления гидростаты классифицируются на плунжерные, мультипликаторные и насосные.

Горячее изостатическое прессование

Для обработки таким методом применяется давление при высоких температурах и в среде инертного газа. Сочетание повышенных показателей давления и температур помогает достичь уникальных свойств материала. В результате заготовки становятся более плотными и отличаются превосходными эксплуатационными характеристиками.

Горячие методы применяют в таких сферах:

- Изготовление твердосплавных и режущих инструментов;

- Производство элементов для газовых турбин;

- Создание технической керамики;

- Производство материалов для микроэлектроники.

Горячее изостатическое прессование

Использование технологии позволяет решить важные технические задачи. В изделии сохраняется мелко-кристаллическая структура. После обработки повышается скорость охлаждения деталей. Это позволяет осуществлять необходимую закалку. Горячий метод исключает появление неоднородности материала, появление трещин и усадки. После прессования улучшается показатель износостойкости. В процессе обработки горячим методом возможна регулировка таких параметров, как температура и давление. Из минусов стоит отметить продолжительность рабочего цикла и простые конфигурации создаваемых изделий. В качестве рабочей среды применяется гелий, азот или аргон. Для процедуры формования изделий применяются деформируемые оболочки. Температура в газостате формируется при помощи механизмов нагревания трех разновидностей. Нагреватели располагаются в нижней части оборудования. Для перекачки газа применяются термические и механические приборы. Для жидкостей используются специальные термокомпрессоры и насосы. Приборы для перекачки рабочей среды могут быть одноступенчатыми и многоступенчатыми.

Этапы обработки

Процедура прессования состоит из таких этапов:

- Отмеривание и загрузка порошка;

- Загрузка в рабочую камеру газостата;

- Выдержка при рабочих режимах формования;

- Охлаждение и вывод газа;

- Освобождение изделия от оболочки.

Перед уплотнением порошок подвергается дегазации. Это позволяет удалить большую часть газа. Чтобы выбрать подходящий пресс, необходимо разобраться с особенностями производственного процесса и техническими характеристиками моделей.